Home » Soluciones en Robótica »

Robots Industriales

Los robots industriales han sido relacionados directamente con la automatización de procesos. Sin embargo, no todo proyecto de automatización implica robots, ni todo proyecto con robots implica ser un proyecto de automatización.

El robot es el qué va a hacer el trabajo pesado. Tanto por las cargas que puede mover como por la frecuencia con la que se repite un proceso y/o movimiento. De manera que son dispositivos que pueden ayudarnos a mover un objeto del punto A al punto B; pero también pueden realizar un proceso completo por sí mismos, por ejemplo el ensamble y soldadura de la carrocería de un auto.

Existen aplicaciones en las que se usan robots manipuladores. Literalmente. Es decir, su única función es manipular materiales. Ya sea por que el entorno es peligroso o por que el material no puede tener contacto con el operador. Las rutinas utilizadas en dichas aplicaciones, en general, incluyen diversos interlocks y confirmaciones del operador. De manera que podría considerarse “semiautomático”, aunque aún así es debatible dado que el uso que tiene el robot es similar a una herramienta más que un elemento de automatización.

¿Qué es un robot?

Aunque es un término muy popular en 2018. Es importante aclarar de donde proviene el término y su significado.

El término Robot, proviene de la palabra checa robota, que significa trabajo. Fue usada por primera vez en 1920.

De acuerdo con la Robot Institue of America:

un robot es un manipulador multifuncional reprogramable, diseñado para mover material, partes, herramientas

o dispositivos especializados. Mediante una variedad de movimientos programados de acuerdo al desempeño requerido en la tarea.

La palabra clave es Reprogramable. Dado qué es la responsable de darle a los robots su utilidad y capacidad de adaptarse para realizar distintas tareas.

Prácticamente cualquier cosa que opere con cierto grado de autonomía, usualmente controlado por computadora, ha sido llamado en algún punto, Robot.

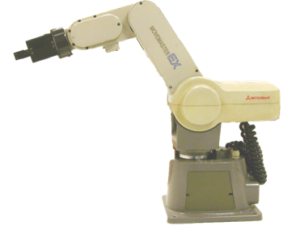

Los robots industriales son, en esencia, brazos mecánicos operados por computadora. Estos dispositivos están muy lejos de los robots de ciencia ficción, sin embargo son sistemas electromecánicos extremadamente complejos cuya descripción analítica requiere métodos avanzados. Presentando numerosos e interesantes retos en investigación y desarrollo.

Fuente: Spong. Hutchinson. Vidyasagar, Robot Modeling and control. Wiley, 2006, p 1-2.

¿Cómo nos pueden ayudar los robots?

Actualmente los robots industriales ofrecen una amplia gama de características como capacidad de carga (1 Tonelada), precisión (robots cirujanos), velocidad (robots paralelos) y capacidad de comunicarse con sistemas computacionales mucho más complejos. Teniendo la posibilidad de incorporar inteligencia artificial o sistemas de procesamiento igualmente complejos como la visión artificial.

Tales características implican que un robot puede ser usado para automatizar de manera total o parcial cualquier tipo de proceso. Teniendo siempre en cuenta que el robot debe de estar involucrado en el proceso la mayor parte del tiempo posible para que sea costeable.

Los procesos químicos son un caso particular, debido a que aunque es más seguro transportar los materiales con robots, el proceso en sí, no involucra al robot. De manera que el robot permanecerá sin operar la mayor parte del tiempo.

Un robot que siempre está en movimiento es un robot que produce dinero.

El principal punto a tomar en cuenta para considerar la implementación de un robot es el tiempo que este estará operando. A mayor tiempo mayor rentabilidad. Es por ello que un proceso que es realizado mayormente por robots es más eficiente que un proceso que requiere constantes confirmaciones del operador. Para que esto sea posible es necesario que el robot pueda cambiar de herramienta y adaptarse a distintos pasos del proceso.

Un ejemplo claro de lo anterior son las celdas de manufactura. Una celda de manufactura por lo regular tiene al centro un robot y alrededor estaciones de trabajo y herramientas. Esta configuración no es única. Existen diversas variaciones. Por ejemplo, en operaciones de paletizado, los robots se intalan sobre un riel de manera que puedan desplazarse y tener un área de trabajo significativamente mayor.

¿Cuál es el robot adecuado?

Para determinarlo es necesario tener claro en qué consiste la tarea a realizar. Un error común es asumir que el robot debe reemplazar de forma exacta la actividad de un humano. Sin embargo, el robot, no se cansa, puede cargar mayor peso, puede usar herramientas especiales, no sale a comer, no va al baño, puede hacer movimientos imposibles para el brazo humano y lo más importante: Tiene mayor exactitud y repitibilidad. Por lo anterior es que el proceso debe replantearse de manera que se aprovechen todas las caracterísitcas de un robot y sus dispositovos auxiliares, como sensores, cámaras y elementos de sujeción.

Nosotros preferimos KUKA por su versatilidad de integración y capacidad para operar con sistemas embebidos y scripts personalizados.

Por supuesto, no estamos limitados a ninguna marca. Adept o ABB tienen robots paralelos que permiten velocidades increibles para operaciones de Pick&Place.

Otro aspecto a considerar es que KUKA tiene un excelente soporte en México, lo cual vuelve casi imposible que uno de sus robots se quede sin operar.

Seguridad e Instalación

Una vez que el proceso ha sido acondicionado para aprovechar al máximo las ventajas del robot seleccionado, debe considerarse cuidadosamente su instalación. El anclaje del robot, es decir, su fijación al suelo, es fundamental para la seguridad y el desempeño.

Nótese que solo nos estamos refiriendo a robots fijos. Los robots móviles existen y son muy utilizados en grandes almacenes; para esos casos las consideraciones son muy distintas.

Finalmente, una vez determinado dónde y cómo se instalará el robot, es necesario añadir los elementos de seguridad que el entorno demande. Tales elementos pueden ser barreras físicas, barreras infrarrojas, tapetes, radares, sensores de fuerza, etc. Bajo ninguna circunstancia deben omitirse dispositivos de seguridad. Y mucho menos paros de emergencia, dentro y fuera del área de trabajo.

Dentro de los elementos de seguridad deben incluirse procedimientos de mantenimiento y la posibilidad de errores humanos. Actualmente los sitemas de control de los robots de todas las marcas, incluyen multiples opciones para detener inmediatamente el movimiento del equipo.

Contáctenos y analizaremos juntos cómo puede un robot hacer más eficiente su proceso de producción. Recuerde que puede unirse a la conversación en la sección de Blog Si desea agendar una cita, asesoria o cotización envíe un correo a contacto@dachssolutions.com

Y lo más importante:

Sin importar el tipo, marca o tamaño del robot, DIVIÉRTASE!